导读:电池作为新能源汽车中的核心部件,一直都是汽车制造业中关注的焦点。而结合工信部发布的《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》,2018年、2019年、2020年新能源汽车要分别达到8%、10%、12%的比例。但根据2018年的市场情况,2019年国内新能源汽车市场大约将释放100万辆的产能,这也将带动与动力电池相关产业产能的同步释放。而压力机产业也将随之发生变革,将涌现出大量新机型、新冲压工艺、新自动化生产模式,以满足电池壳产业的需求。

动力电池的特点与市场应用分布

目前国内汽车锂电池壳的外形可以分为三大类:圆形、方形和特殊形状,应用在汽车行业中所占的比例如图1所示。从市场应用比例来看,方形最受车企青睐。主要是因为方形电池能量密度和容量更大,寿命更长,规则的形状可以根据搭载产品的具体要求而进行定制化的设计。这些优点可以满足各种车系车型的需求,提升了方形电池的相容性,可以更优化的搭配汽车设计需求,给汽车设计者更多的发挥空间。

方形电池壳的自动化生产研究

方形电池壳的自动化生产线搭配方形电池壳的自动生产线为机械压力机配合NC送料机和三次元机械手来实现自动化生产模式(图2)。通过自动送料,自动出件,安全检测,模具识别装置,自动换模小车等自动化装置,操作简单,安全可靠。另外机械压力机可以选配SIM卡远端监控系统,具有查询压力机监控系统状态,累计冲压次数,关机和工作时间等功能,随时掌握压力机生产效率,便于企业生产管理者计划和排程,提高企业生产效率。

图1 三大类电池应用比例

图2 电池壳的冲压生产线

方形电池壳的冲压工艺流程

根据方形电池壳的成形过程,采用落料拉深复合模、拉深模和整形切边模等多个模具冲压,按照以前的生产工艺需要多台压力机配合才能冲压出成品。

目前比较先进的生产模式就是采用级进模配合多工位压力机进行生产。级进模由多个工位组成,属于多工序冲模,在一副模具内可以有冲孔、落料、折弯、拉深、切边等多个工序(图3)。各个工位按照产品的工艺顺序关联完成不同的冲压加工,配合送料机按照一个固定的步距将材料向前移动,这样就实现了一个行程完成多个冲压工序的功能。这种生产模式可以减少使用多副模具的周转和重复定位,提高生产效率和装置的利用率,便于与自动化配合,同时减少压力机的投入和半成品的运输及储存。

图3 电池壳的冲压工序图

压力机的搭配选择

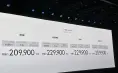

新能源汽车为了实现节能高效、超长续航里程的目标,对动力电池的容量要求也越来越大。根据市场统计,电池壳的发展趋势是更宽更长而不是更高。因为从市场的使用情况来看,针对行程超过600mm的基本都用油压机,由于油压机的生产节拍太慢,所以主流市场还是采用行程≤600mm的机械压力机,电池壳的高度尽量不做太高。而机械压力机方面,鉴于曲轴制作工艺的限制和成本的考量,行程超过450mm的基本都采用偏心齿轮式的压力机,比如我公司已研发出ES2系列多工位长行程的压力装置,完全可以满足长拉深行程的需求(图4)。

图4 各种结构的压力机冲压特点

但是更宽更长的电池壳才是未来的主流,增加宽度和长度,模具相对应的会加大,不同工位的步距也将加大,这就需要增大压力机的台面。台面增大导致偏心负荷的问题出现,为了保证精度,针对这种大台面的压力机,通常采用八面导路稀油润滑,精度可以达到JIS一级标准。

另外电池盖需要压印成形,这就需要在冲压过程中通过一定的保压来控制材料的反弹,传统的曲轴式压力机就不能满足生产需要,伺服压力机可以满足生产工艺的要求,但是价格过于昂贵。鉴于此种问题,可以采用曲轴加连杆的多连杆压力装置,通过控制滑块快速下降,低速冲压来实现材料的保压,同时快速回升,较常规的曲轴式压力机节能约30%。图5为多连杆压力机滑块运动曲线图。

图5 多连杆压力机滑块运动曲线图

结束语

结合目前国内新能源汽车的发展概况和调查统计,电池外壳的市场需求量未来可期。未来将会是物联网时代,产品、模具、压力机、周边辅助装置将会通过计算机网络实现智慧化整合。多工位压力机配合CN送料机和三次元机械手使用,通过模具自动识别、自动检测,同时搭配远端控制模组,针对这种大批量的冲压产品,可以满足生产高度数字化、网络化、机器自组织化、无人化的作业模式,从而为搭建智慧工厂,实现智慧制造打下坚实的基础。

作者简介:

孟卫校,研发部机械设计组组长,主要从事肘节式压力机、多连杆压力机和常规双点闭式压力机模组化等设计研发工作,获得发明专利2项,实用新型专利3项。

——来自《锻造与冲压》2019年第12期